Eliminar despilfarros e incrementar la eficiencia de los procesos:

Lean Manufacturing, “Producción ajustada”, “manufactura esbelta”, “producción limpia” o “producción sin desperdicios” es un modelo de gestión enfocado a la creación de flujo para poder entregar el máximo valor para los clientes internos o externos, utilizando para ello los mínimos recursos necesarios: es decir, ajustados a lo que el cliente está dispuesto a pagar y es imperativo entender que “nadie paga la ineficiencia de los demás”, menos aún la de los que proveen productos o servicios.

Esta es la metodología y herramientas que se utilizan a diario en infinidad de empresas de todo el mundo basadas en el Sistema de Producción Toyota. El mismo fue desarrollado durante más de 30 años para poder enfrentar un nuevo desafío: aumentar la variedad de productos sin modificar el volumen total de ventas, obligando a Toyota a incrementar la complejidad en sus plantas de fabricación, bajar costos, aumentar la calidad y reducir los tiempos de entrega. Esto derivó en un nuevo concepto: la “manufactura esbelta” ya que la producción debe obedecer a la eficiencia, a la eliminación de los desperdicios y al aprovechamiento de los espacios físicos, es decir, debe ser “más delgada y ágil”.

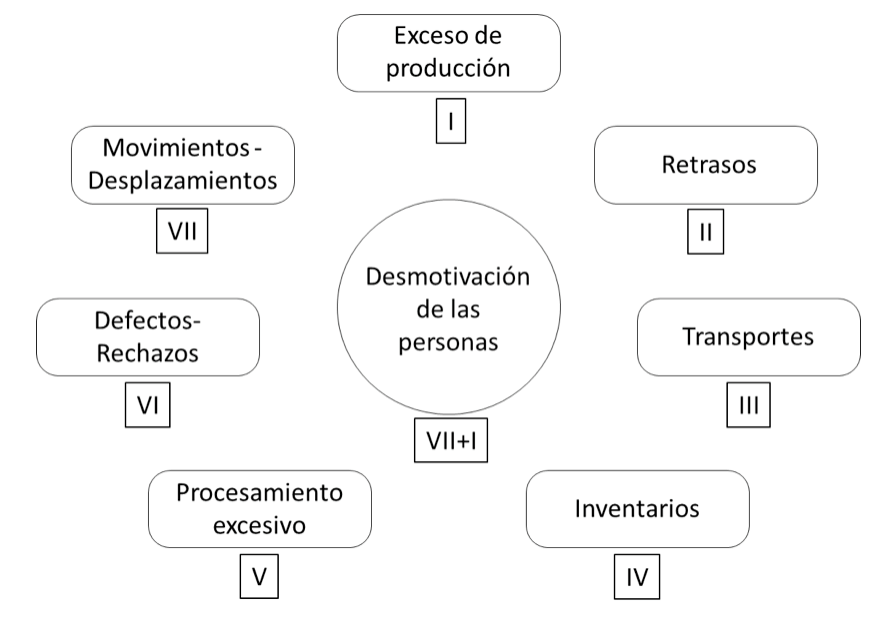

Los siete despilfarros más uno, son (Fig 1):

Fig. 1

I. Exceso de producción o producción temprana:

Es producir más que la cantidad que realmente se necesita o más pronto de lo que se necesita.

Es el exceso de producción, lo cual es producto entre otros factores de una mala previsión de ventas o una mala programación o control de la producción o una errónea idea de maximizar la producción.

II. Retrasos:

Tiempo muerto que se produce cuando dos variables independientes del proceso no están completamente sincronizadas. Motivado fundamentalmente por los tiempos de preparación, los tiempos en que una pieza debe esperar a otra para continuar su procesamiento de ensamble, el tiempo de cola de espera para su procesamiento, tiempo por reparaciones o mantenimientos, tiempos de espera de instrucciones de los siguientes pasos en otros procesos, espera de materias primas que se les deben adicionar, retrasos por aspectos administrativos o falta de decisión.

III. Transportes desde o hacia el lugar del proceso:

Pérdidas por excesos en el transporte interno, relacionados con inadecuadas ubicaciones del equipo y maquinaria del proceso. Disminución de productividad por exceso de manipulación y una sobre utilización de mano de obra, transportes y energía, como así también de espacios para los traslados internos.

IV. Inventarios:

Cualquier suministro que excede los requerimientos del proceso para producir bienes o servicios. Aplicable a insumos, repuestos, productos en proceso e inventario de productos terminados. Normalmente ocurren los sobre inventarios por querer asegurarse de insumos de materias primas y repuestos por posibles futuros problemas de huelgas de proveedores o huelga propia, remesas con defectos de calidad y el querer aprovechar precios de oportunidad, formar stock ante posibles alzas de precios, son los motivos más frecuentes de este factor de desperdicio por no haber realizado un análisis Costo vs Beneficio.

V. Procesamiento excesivo:

Esfuerzo que no agrega nada al criterio de valor del Cliente, mejoras que son invisibles y sin valor al Cliente o al trabajo que pueden combinarse con otro proceso. Encarecimientos innecesarios por no escuchar la Voz del Cliente y no minimizar lo que agrega valor pero no es necesario y el Cliente no está dispuesto a pagar por ello.

VI. Defectos/rechazos sobre proceso/reproceso:

La necesidad de reacondicionar partes en proceso o productos terminados, reciclar o destruir productos que no reúnen las condiciones óptimas de calidad. En adición a las pérdidas ocasionadas por gastos de garantías, servicios técnicos, recambio de productos, y sobre todo por pérdida de Clientes y ventas creándose una mala imagen.

VII. Movimientos / Desplazamientos:

Cualquier movimiento de gente en aspecto ergonómico o de máquinas que no contribuyen al valor agregado o ubicación errónea. Ello no sólo motiva una menor producción por unidad de tiempo, sino que además provoca cansancio, fatigas musculares o frustraciones (desmotivación) que originan bajos niveles de productividad (eficiencia) y posibles errores y fallas.

VII+I. Desmotivación de las personas:

A este despilfarro lo enumeramos en la posición 7+1, respetando la tradición de los siete iniciales de la metodología, pero humildemente estamos convencidos que debemos agregar éste no menos importante que los anteriores, es más, posiblemente el de mayor valor a la hora de lograr objetivos de eficiencia, costos competitivos, calidad y puntualidad en las entregas de los productos y servicios.

La eliminación y o minimización de las 7 mudas, sería un objetivo más que complicado y en la mayoría de los casos de muy baja efectividad si las personas que gestionan y trabajan en los procesos en los que se aplica la metodología propuesta están desmotivadas.

Concluyendo, si se pretende éxito en la aplicación de “lean manufacturing” en cualquier organización, al margen de su actividad y tamaño, deberá contar con un fuerte liderazgo participativo capaz de generar ambientes de trabajo optimistas y motivadores.

Este sistema resultó tan exitoso, que fue adoptado por el resto del mundo y va sufriendo modificaciones y adaptaciones en las diferentes culturas en la que es aplicado. Su implementación no es exclusiva en los procesos productivos, sino que implica cambios de paradigmas, promueve la innovación, genera nuevos conocimientos y considera a la naturaleza humana como parte del problema de gestión empresarial.

El desafío y deber de la implementación de “lean manufacturing” es:

- Calidad especificada la primera vez: búsqueda de cero defectos, prevención de los problemas en su origen.

- Minimización del despilfarro: eliminación de todas las actividades que no agregan valor y optimización del uso de los recursos escasos: capital, gente y espacio.

- Mejora continua: reducción de costos, mejora de la calidad, aumento de la productividad y compartir la información.

- Procesos “pull”: los productos son tirados (en el sentido de solicitados) por el cliente final, no empujados desde el inicio de la producción.

- Flexibilidad: producir rápidamente diferentes mezclas de gran variedad de productos, sin sacrificar la eficiencia debido a volúmenes menores de producción.

- Construcción y mantenimiento de una relación a largo plazo con los proveedores tomando acuerdos para compartir el riesgo, los costos y la información.

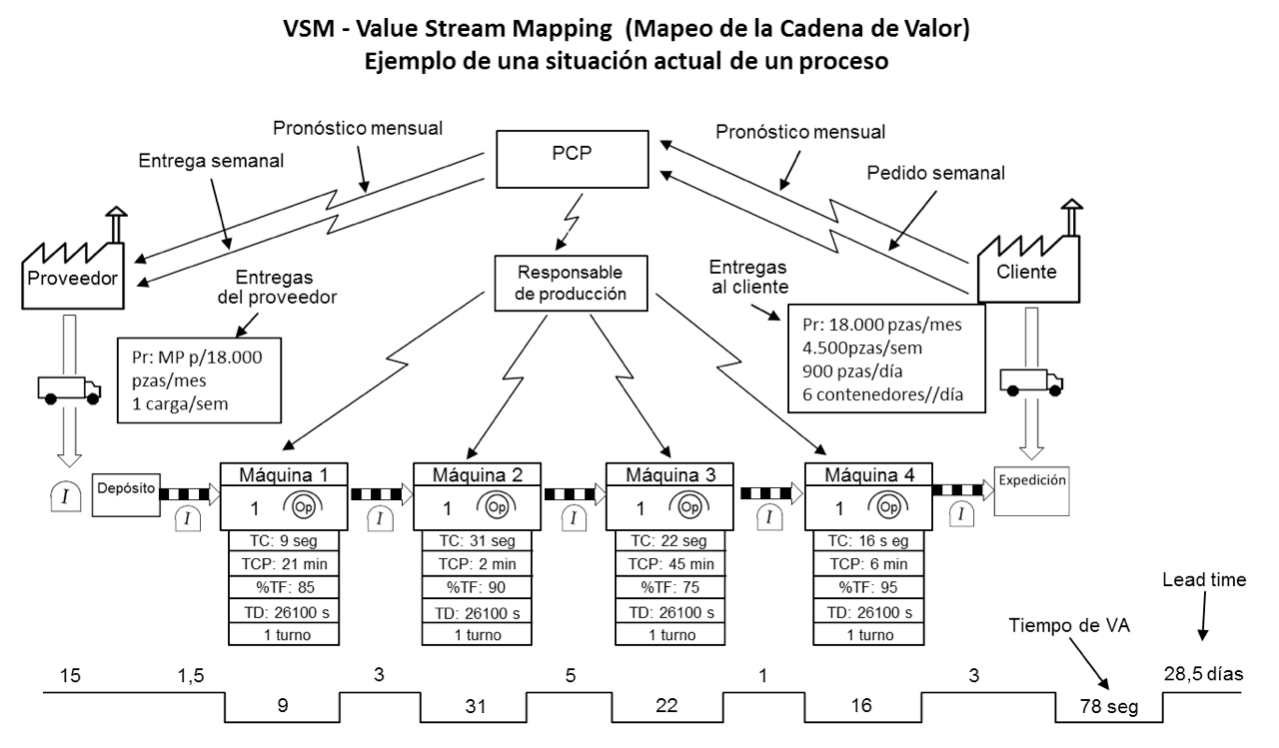

Una de las premisas es mirar a la empresa desde los procesos, para lo cual se utiliza el VSM (Value Stream Mapping) o Mapeo de la Cadena de Valor (FIg 2), la que permite analizar cuáles son los despilfarros (mudas en japonés) que se producen en los procesos y una vez identificados se genera un nuevo esquema del VSM con las mejoras propuestas para trabajar en la eliminación o minimización de estos despilfarros (mudas).

Fig. 2

Para la eliminación o minimización de las causas de los 7+1 despilfarros se utilizan, cuando corresponda, las metodologías y herramientas de la mejora continua y la calidad total, entre otras las siguientes:

- Cinco S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke)

- Kaizen – Mejora continua

- Poka Yoke: Expresión japonesa que literalmente se traduce: a prueba de errores, es una técnica de calidad que se aplica con el fin de evitar errores en la operación de un sistema. Por ejemplo, el conector de un USB es un poka-yoke puesto que no permite conectarlo al revés.

- Smed (Single Minute Exchange of Die) – Cambio rápido de serie

- JIT (justo a tiempo)

- Kanban (tarjeta para la producción bajo el efecto de tracción)

- MPT (Total Productive Maintenance) – Mantenimiento Productivo Total

- Jidoka: Es un término japonés que en la metodología lean manufacturing significa ‘automatización con un toque humano’. Jidoka permite que el proceso tenga su propio autocontrol de calidad. Si existe una anomalía durante el proceso, este se detendrá ya sea automática o manualmente, impidiendo que las piezas defectuosas avancen en el proceso.

- Liderazgo participativo y motivador: Un liderazgo actualizado debe entender y aceptar que todas las personas son diferentes, “cada persona es un mundo” y consecuentemente no se las puede liderar con estándares, sino conociendo cómo se debe hacer específicamente en cada caso, es decir, un liderazgo que se adecua a cada uno de los liderados, para lo cual el líder debe conocer aspectos fundamentales de la personalidad de sus liderados. Esto le permitirá comprender sus emociones frente a las diferentes situaciones y el porqué de sus acciones, además de contar con la posibilidad de ayudarlos a cambiar sus comportamientos que signifiquen beneficios para los liderados, el líder y la empresa. Solo se puede lograr una empresa de excelencia, si tiene un plantel de colaboradores excelentes y esto se logra con liderazgos participativos y motivadores, condición sine qua non.

Esta propuesta representa un importante desafío para todos los integrantes de la empresa, siendo para la dirección mayor aún, pues deberá contagiar a todas las personas que dependen de esta dirección, la necesidad y convicción de la implementación de Lean Manufacturing, objetivando la mejora de la calidad de los productos a menor costo de fabricación, disminución del lead time e inventarios y mejoras de competitividad con rentabilidad sostenidas en el tiempo.