Para incrementar la rentabilidad disminuyendo significativamente los costos de producción:

Las exigencias del mercado globalizado hacen replantear nuevos conceptos, romper paradigmas y definir formas innovadoras de gestión empresarial que posibiliten una competitividad de nivel internacional, de lo contrario se comprometen seriamente las posibilidades de éxito del negocio.

La gestión de mantenimiento de máquinas y equipos o de la tecnología dura de las organizaciones, no está al margen de las reglas del actual mercado, en efecto, en este aspecto es insuficiente pensar a la función mantenimiento, solamente desde el aspecto de mantener las máquinas y equipos en buen estado de funcionamiento.

Si consideramos que los procesos deben responder a las exigencias de calidad, costos, cantidad y entrega de los productos que generan y en consecuencia deben ser “competitivos a nivel internacional”, de manera que la función mantenimiento debe reconsiderarse desde estos aspectos generales de la organización y específicos de la actividad.

A partir de esta visión sistémica integradora del mantenimiento, aparecen las más actuales filosofías, metodologías y herramientas aplicadas a esta importante función.

Los principales objetivos del TPM (Total Productivite Maintenance) son los de lograr:

- “parada de máquina por avería tendiendo a cero”

- “defectos del producto generado tendiendo a cero”

- “despilfarro tendiendo a cero”

- “accidente tendiendo a cero”

Un porcentaje importante de estos objetivos se alcanzan con la siguiente herramienta:

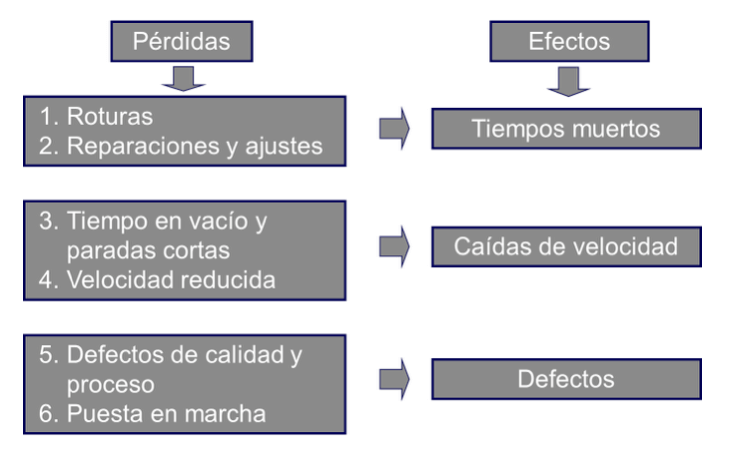

Las seis grandes pérdidas de los equipos

Fig. 1

Estas seis pérdidas que se producen en las máquinas y equipamientos se agrupan en función a los efectos que causan, de manera que si disminuimos las causas de las pérdidas, disminuirán los “tiempos muertos”, las “caídas de velocidad” y los “defectos” (Fig. 1).

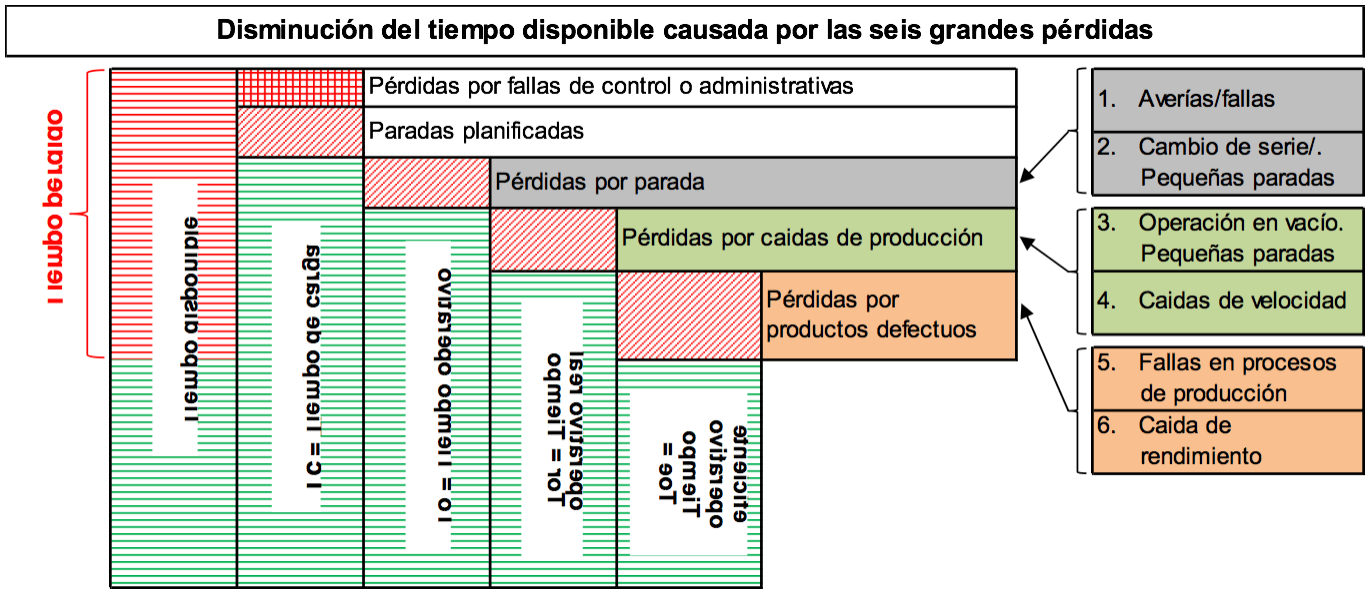

En la Fig. 2 se observa cómo disminuye el tiempo disponible que la organización pone a disposición de los equipamientos y máquinas, con un nivel importante de recursos y solamente un porcentaje del mismo es utilizado para la producción de los productos que fabrica (bienes de cambio), el resto se pierde generando un bajo nivel de eficiencia de los procesos y consecuentemente una disminución de la rentabilidad y la competitividad.

Fig. 2

Por lo visto queda claro que el gran desafío de los que gestionan las áreas industriales y además de todos los que tienen poder de decisión en la organización, es eliminar o minimizar los “tiempos muertos”, las “caídas de velocidad” y los “defectos” en las máquinas y equipamientos.

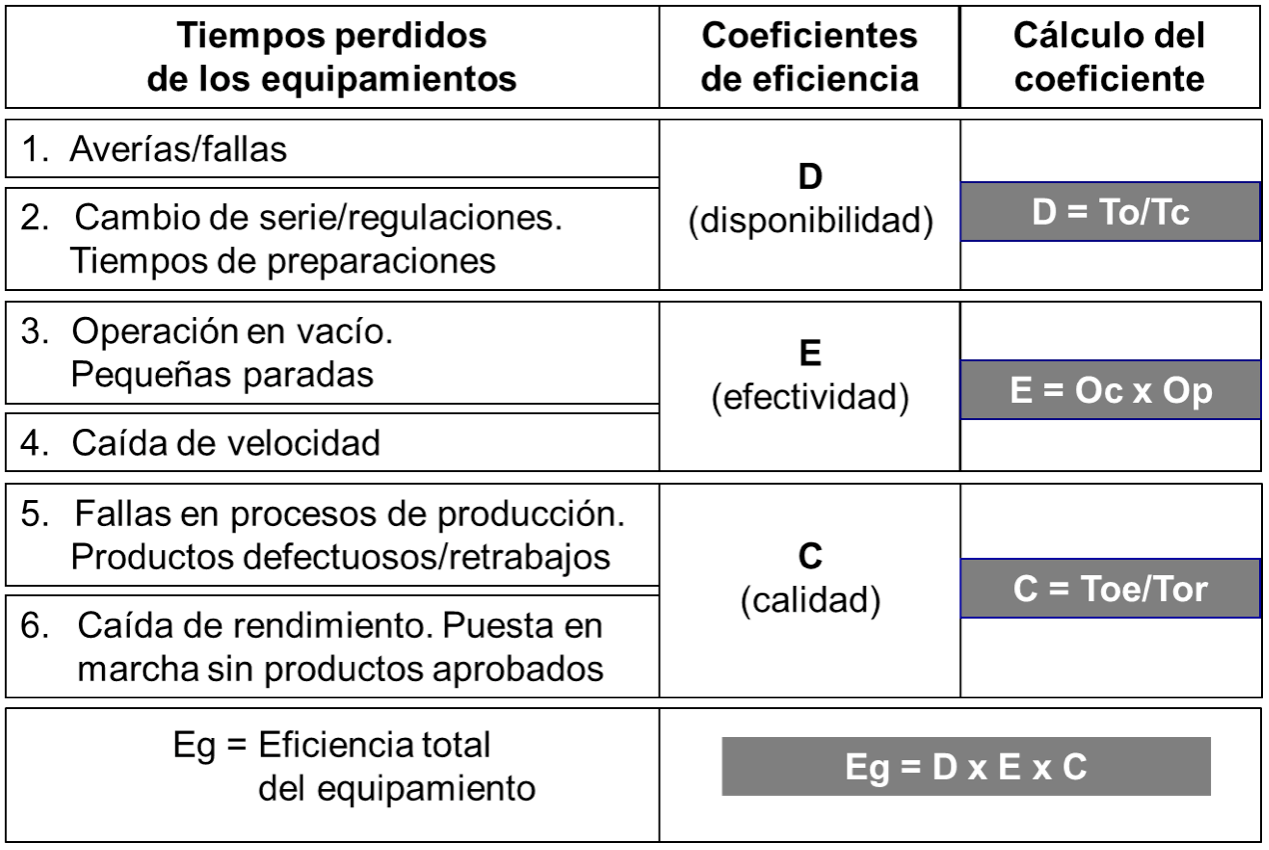

En la Fig. 3 vemos cómo se calculan los coeficientes de eficiencia de las máquinas y equipamientos y finalmente cómo conocer la eficiencia total del equipamiento “Eg”. De esta manera se conoce con precisión la eficiencia de funcionamiento de cada uno de los equipamientos y máquinas de la organización y de qué se debe hacer para optimizarlo.

Fig. 3

Finalmente en la Fig. 4 se detallan los tipo y característica de las seis grandes pérdidas, con lo que se aclara objetivamente las acciones a tomar y dónde para la disminución o eliminación de estas fallas que tanto le cuestan a las empresas y que fundamentalmente comprometen la competitividad y rentabilidad de las mismas.

Fig. 4

Queremos expresar, según opiniones de empresarios y equipos de trabajo, de organizaciones a las que hemos tenido la responsabilidad y desafío de ayudarlos a aplicar parcial o totalmente esta metodología, que los resultados fueron en todos los casos exitosos.

No queremos finalizar el newsletter sin recordarles lo siguiente:

“Nuestro gran compromiso y desafío es alcanzar en las empresas que ayudamos a través de la transferencia tecnológica, mejorar sensiblemente la rentabilidad y competitividad a nivel global”.